ਮਾਈਕ੍ਰੋਫਾਈਬਰ ਚਮੜਾ ਕੀ ਹੈ?

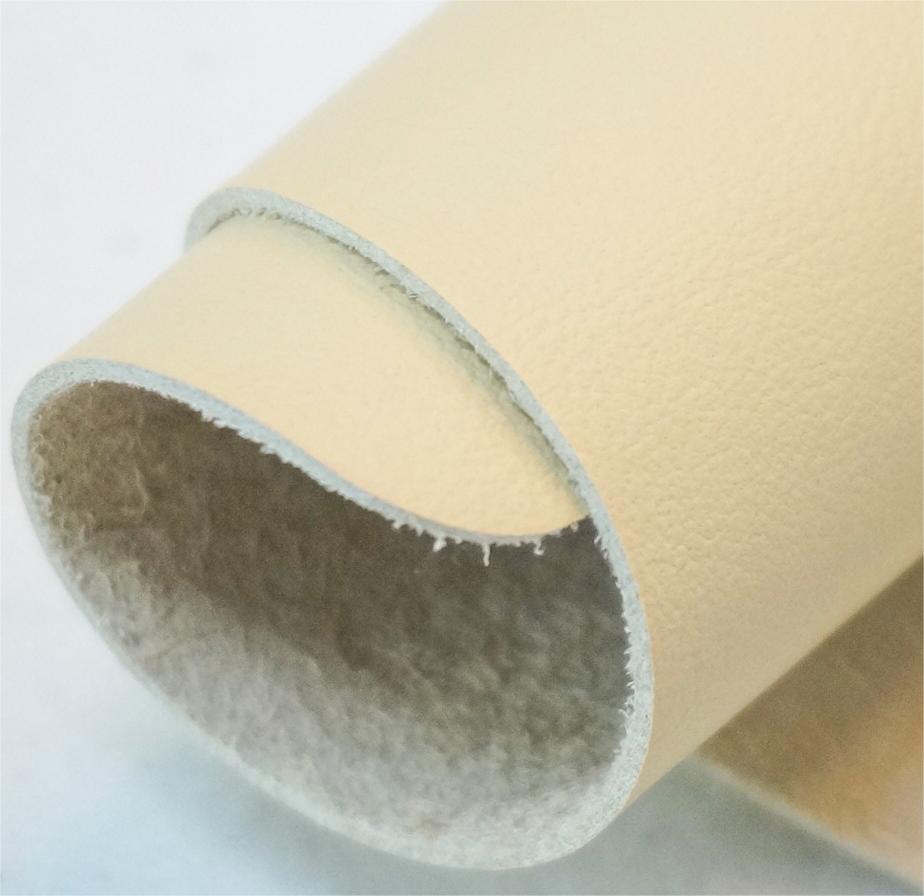

ਮਾਈਕ੍ਰੋਫਾਈਬਰ ਚਮੜਾ, ਜਿਸਨੂੰ ਸਿੰਥੈਟਿਕ ਚਮੜਾ ਜਾਂ ਨਕਲੀ ਚਮੜਾ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਕਿਸਮ ਦੀ ਸਿੰਥੈਟਿਕ ਸਮੱਗਰੀ ਹੈ ਜੋ ਆਮ ਤੌਰ 'ਤੇ ਪੌਲੀਯੂਰੀਥੇਨ (PU) ਜਾਂ ਪੌਲੀਵਿਨਾਇਲ ਕਲੋਰਾਈਡ (PVC) ਤੋਂ ਬਣੀ ਹੁੰਦੀ ਹੈ। ਇਸਨੂੰ ਅਸਲੀ ਚਮੜੇ ਦੇ ਸਮਾਨ ਦਿੱਖ ਅਤੇ ਸਪਰਸ਼ ਗੁਣਾਂ ਲਈ ਪ੍ਰੋਸੈਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਮਾਈਕ੍ਰੋਫਾਈਬਰ ਚਮੜਾ ਆਪਣੀ ਟਿਕਾਊਤਾ, ਆਸਾਨ ਰੱਖ-ਰਖਾਅ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ। ਅਸਲੀ ਚਮੜੇ ਦੇ ਮੁਕਾਬਲੇ, ਇਹ ਵਧੇਰੇ ਕਿਫਾਇਤੀ ਹੈ, ਅਤੇ ਇਸਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਮੁਕਾਬਲਤਨ ਵਾਤਾਵਰਣ ਅਨੁਕੂਲ ਹੈ।

ਮਾਈਕ੍ਰੋਫਾਈਬਰ ਚਮੜੇ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਅਜਿਹੀ ਸਮੱਗਰੀ ਬਣਾਉਣ ਲਈ ਕਈ ਮੁੱਖ ਕਦਮ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ ਜੋ ਅਸਲੀ ਚਮੜੇ ਦੀ ਦਿੱਖ ਅਤੇ ਬਣਤਰ ਦੀ ਨਕਲ ਕਰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਕੁਦਰਤੀ ਚਮੜੇ ਦੇ ਮੁਕਾਬਲੇ ਵਧੀ ਹੋਈ ਟਿਕਾਊਤਾ, ਆਸਾਨ ਰੱਖ-ਰਖਾਅ ਅਤੇ ਘੱਟ ਵਾਤਾਵਰਣ ਪ੍ਰਭਾਵ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ। ਇੱਥੇ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦਾ ਸੰਖੇਪ ਜਾਣਕਾਰੀ ਹੈ:

1.ਪੋਲੀਮਰ ਤਿਆਰੀ: ਇਹ ਪ੍ਰਕਿਰਿਆ ਪੋਲੀਮਰਾਂ ਦੀ ਤਿਆਰੀ ਨਾਲ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਪੌਲੀਵਿਨਾਇਲ ਕਲੋਰਾਈਡ (ਪੀਵੀਸੀ) ਜਾਂ ਪੌਲੀਯੂਰੀਥੇਨ (ਪੀਯੂ)। ਇਹ ਪੋਲੀਮਰ ਪੈਟਰੋ ਕੈਮੀਕਲ ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਸਿੰਥੈਟਿਕ ਚਮੜੇ ਲਈ ਅਧਾਰ ਸਮੱਗਰੀ ਵਜੋਂ ਕੰਮ ਕਰਦੇ ਹਨ।

2. ਐਡਿਟਿਵ ਮਿਕਸਿੰਗ: ਸਿੰਥੈਟਿਕ ਚਮੜੇ ਦੇ ਖਾਸ ਗੁਣਾਂ ਨੂੰ ਵਧਾਉਣ ਲਈ ਪੋਲੀਮਰ ਬੇਸ ਨਾਲ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਐਡਿਟਿਵ ਮਿਲਾਏ ਜਾਂਦੇ ਹਨ। ਆਮ ਐਡਿਟਿਵਜ਼ ਵਿੱਚ ਲਚਕਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਪਲਾਸਟਿਕਾਈਜ਼ਰ, ਯੂਵੀ ਐਕਸਪੋਜਰ ਤੋਂ ਡਿਗਰੇਡੇਸ਼ਨ ਨੂੰ ਰੋਕਣ ਲਈ ਸਟੈਬੀਲਾਈਜ਼ਰ, ਰੰਗ ਕਰਨ ਲਈ ਪਿਗਮੈਂਟ, ਅਤੇ ਬਣਤਰ ਅਤੇ ਘਣਤਾ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਲਈ ਫਿਲਰ ਸ਼ਾਮਲ ਹਨ।

3. ਮਿਸ਼ਰਿਤ ਕਰਨਾ: ਪੋਲੀਮਰ ਅਤੇ ਐਡਿਟਿਵਜ਼ ਨੂੰ ਇੱਕ ਮਿਸ਼ਰਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇਕੱਠੇ ਮਿਸ਼ਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਪੋਲੀਮਰ ਮੈਟ੍ਰਿਕਸ ਵਿੱਚ ਐਡਿਟਿਵਜ਼ ਦੀ ਇੱਕਸਾਰ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ। ਇਹ ਕਦਮ ਇਕਸਾਰ ਸਮੱਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।

4. ਐਕਸਟਰੂਜ਼ਨ: ਮਿਸ਼ਰਤ ਸਮੱਗਰੀ ਨੂੰ ਫਿਰ ਇੱਕ ਐਕਸਟਰੂਡਰ ਵਿੱਚ ਖੁਆਇਆ ਜਾਂਦਾ ਹੈ, ਜਿੱਥੇ ਇਸਨੂੰ ਪਿਘਲਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਸਿੰਥੈਟਿਕ ਚਮੜੇ ਦੀ ਸਮੱਗਰੀ ਦੀਆਂ ਨਿਰੰਤਰ ਚਾਦਰਾਂ ਜਾਂ ਬਲਾਕ ਬਣਾਉਣ ਲਈ ਇੱਕ ਡਾਈ ਰਾਹੀਂ ਮਜਬੂਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਐਕਸਟਰੂਜ਼ਨ ਸਮੱਗਰੀ ਨੂੰ ਆਕਾਰ ਦੇਣ ਅਤੇ ਇਸਨੂੰ ਬਾਅਦ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਤਿਆਰ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

5. ਕੋਟਿੰਗ ਅਤੇ ਐਂਬੌਸਿੰਗ: ਬਾਹਰ ਕੱਢੀ ਗਈ ਸਮੱਗਰੀ ਨੂੰ ਵਾਧੂ ਪਰਤਾਂ ਲਗਾਉਣ ਲਈ ਕੋਟਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜਿਸ ਵਿੱਚ ਰੰਗ, ਬਣਤਰ ਅਤੇ ਸੁਰੱਖਿਆਤਮਕ ਫਿਨਿਸ਼ ਸ਼ਾਮਲ ਹੋ ਸਕਦੇ ਹਨ। ਕੋਟਿੰਗ ਦੇ ਤਰੀਕੇ ਵੱਖੋ-ਵੱਖਰੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਲੋੜੀਂਦੇ ਸੁਹਜ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਰੋਲਰ ਕੋਟਿੰਗ ਜਾਂ ਸਪਰੇਅ ਕੋਟਿੰਗ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀ ਹੈ। ਐਂਬੌਸਿੰਗ ਰੋਲਰਾਂ ਦੀ ਵਰਤੋਂ ਕੁਦਰਤੀ ਚਮੜੇ ਦੇ ਦਾਣਿਆਂ ਦੀ ਨਕਲ ਕਰਨ ਵਾਲੇ ਟੈਕਸਟਚਰ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

6. ਠੀਕ ਕਰਨਾ ਅਤੇ ਸੁਕਾਉਣਾ: ਕੋਟਿੰਗ ਤੋਂ ਬਾਅਦ, ਸਮੱਗਰੀ ਨੂੰ ਠੀਕ ਕਰਨ ਅਤੇ ਸੁਕਾਉਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚੋਂ ਗੁਜ਼ਰਨਾ ਪੈਂਦਾ ਹੈ ਤਾਂ ਜੋ ਕੋਟਿੰਗਾਂ ਨੂੰ ਮਜ਼ਬੂਤ ਬਣਾਇਆ ਜਾ ਸਕੇ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਉਹ ਬੇਸ ਸਮੱਗਰੀ ਨਾਲ ਮਜ਼ਬੂਤੀ ਨਾਲ ਜੁੜੀਆਂ ਹੋਣ। ਠੀਕ ਕਰਨ ਵਿੱਚ ਵਰਤੇ ਗਏ ਕੋਟਿੰਗਾਂ ਦੀ ਕਿਸਮ ਦੇ ਆਧਾਰ 'ਤੇ ਗਰਮੀ ਜਾਂ ਰਸਾਇਣਾਂ ਦਾ ਸੰਪਰਕ ਸ਼ਾਮਲ ਹੋ ਸਕਦਾ ਹੈ।

7. ਫਿਨਿਸ਼ਿੰਗ: ਇੱਕ ਵਾਰ ਠੀਕ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸਿੰਥੈਟਿਕ ਚਮੜਾ ਅੰਤਿਮ ਲੋੜੀਂਦੀ ਸਤਹ ਦੀ ਬਣਤਰ ਅਤੇ ਦਿੱਖ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਟ੍ਰਿਮਿੰਗ, ਬਫਿੰਗ ਅਤੇ ਸੈਂਡਿੰਗ ਵਰਗੀਆਂ ਫਿਨਿਸ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚੋਂ ਗੁਜ਼ਰਦਾ ਹੈ। ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਨਿਰੀਖਣ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਕਿ ਸਮੱਗਰੀ ਮੋਟਾਈ, ਤਾਕਤ ਅਤੇ ਦਿੱਖ ਲਈ ਨਿਰਧਾਰਤ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ।

8. ਕੱਟਣਾ ਅਤੇ ਪੈਕਿੰਗ: ਤਿਆਰ ਸਿੰਥੈਟਿਕ ਚਮੜੇ ਨੂੰ ਫਿਰ ਗਾਹਕਾਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਅਨੁਸਾਰ ਰੋਲ, ਚਾਦਰਾਂ, ਜਾਂ ਖਾਸ ਆਕਾਰਾਂ ਵਿੱਚ ਕੱਟਿਆ ਜਾਂਦਾ ਹੈ। ਇਸਨੂੰ ਪੈਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਆਟੋਮੋਟਿਵ, ਫਰਨੀਚਰ, ਜੁੱਤੀਆਂ ਅਤੇ ਫੈਸ਼ਨ ਉਪਕਰਣਾਂ ਵਰਗੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵੰਡਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਸਿੰਥੈਟਿਕ ਚਮੜੇ ਦਾ ਉਤਪਾਦਨ ਕੁਦਰਤੀ ਚਮੜੇ ਦਾ ਇੱਕ ਬਹੁਪੱਖੀ ਵਿਕਲਪ ਪੈਦਾ ਕਰਨ ਲਈ ਉੱਨਤ ਸਮੱਗਰੀ ਵਿਗਿਆਨ ਨੂੰ ਸ਼ੁੱਧਤਾ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ ਨਾਲ ਜੋੜਦਾ ਹੈ। ਇਹ ਨਿਰਮਾਤਾਵਾਂ ਅਤੇ ਖਪਤਕਾਰਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਇੱਕ ਟਿਕਾਊ, ਅਨੁਕੂਲਿਤ ਅਤੇ ਟਿਕਾਊ ਸਮੱਗਰੀ ਵਿਕਲਪ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਜੋ ਆਧੁਨਿਕ ਟੈਕਸਟਾਈਲ ਅਤੇ ਸਮੱਗਰੀ ਇੰਜੀਨੀਅਰਿੰਗ ਦੇ ਵਿਕਸਤ ਹੋ ਰਹੇ ਲੈਂਡਸਕੇਪ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਜੁਲਾਈ-12-2024